Det er fremdeles et par år til de første norske F-35-kampflyene er klare.

Men det blir stadig flere norske deler på de amerikanske flyene.

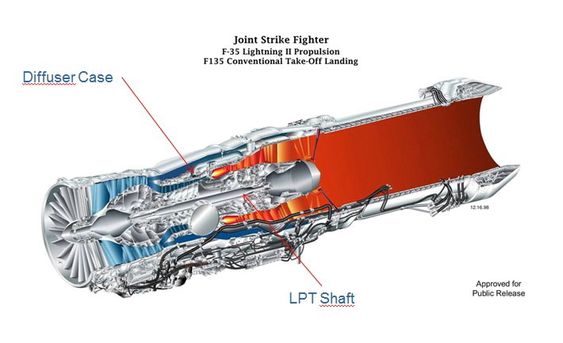

Første diffusorhus

Hittil er samtlige LPT-akslinger i F135-motoren produsert av GKN Aerospace Norway (GAN) på Kongsberg.

Nå produserer GAN også diffusorhus til motoren (se faktaboks). Den første komponenten ble levert til Pratt & Whitney onsdag - to år etter at kontrakten ble undertegnet.

– Den sendes nå over Atlanteren for å monteres sammen med resten av motoren, og vil nok være «airborne» om fire-fem måneder, sier program- og markedsdirektør Robert Grepperud i GAN til Teknisk Ukeblad.

Eneleverandør enn så lenge

GAN har nå kontrakt med Pratt & Whitney om å produsere 60 prosent av volumet av akslingene. Når det gjelder diffusorhus gjelder produksjonskontrakten ut 2014 med mulighet for 40 prosent volum videre.

Så langt er selskapet eneste akslingleverandør, noe de ikke regner med vil vedvare på en såpass kritisk komponent.

– Det er svært gledelig at GKN med dette befester sin posisjon som en viktig leverandør til F-35 og F135-motoren. Dette er en kontrakt med et samlet potensial på over tre milliarder kroner, så dette er et tydelig eksempel på den verdiskapningen regjeringen ønsker å skape som en del av anskaffelsen av F-35, sier statssekretær Eirik Øwre Thorshaug i Forsvarsdepartementet i en pressemelding.

Les også: Har nesten ikke fått en F-35-kontrakt på tre år

Neppe flere deler

Da diffusorkontrakten ble undertegnet, var ambisjonen å også kunne produsere viftehus og mellomhus til F135. På denne tida var som kjent kongsbergbedriften en del av Volvo Aero.

– Mellomhuset har vi slått fra oss ettersom vi ikke klarte å møte prisforventningene til Pratt, mens viftehus kan det være en viss mulighet for at vi kan produsere. Det lages i dag ved en annen GKN-bedrift, så det er allerede i familien, sier Grepperud.

Han innrømmer samtidig at nåløyet for å komme inn i F135-programmet med nye komponenter blir stadig trangere ettersom tida går og volumet øker.

Video: F-35 tar av vertikalt

F-22 Raptor og Boeing 737

Flymotorkomponentene som produseres på Kongsberg er i all hovedsak akslinger, ledeskovler og turbinhus til både sivile og militære motorer.

.png)

Fabrikken ble etablert i 1976 for å lage komponenter til F16-motoren F100. Nå er det altså kampflyetterkommeren F-35 Lightning II som gjelder, men selskapet har produsert/produserer også komponenter til flere oppsiktsvekkende fly og flymotorer.

For eksempel til F119-motoren, som sitter i verdens hittil mest avanserte og kostbare kampfly, F-22 Raptor fra Lockheed Martin/Boeing, og til B777-motoren GE90-115B fra General Electric – verdens kraftigste flygende jetturbin (569 kN skyvekraft under testing).

I tillegg lages det deler til kampflymotorene F110 (F-14/F-15/F-16) og F414 tilhørende F/A-18 Super Hornet.

Den desidert viktigste enkeltkomponenten er turbinhus til CFM56-motoren. Dette er den mest utbredte motoren for verdens mest solgte passasjerfly Boeing 737.

Den brukes også på en stor andel fly fra Airbus 320-serien og andre flytyper, men er som kjent i ferd med å bli erstattet av en nyere generasjon motorer.

Les også: F-35 tar av vertikalt Kongsberg trenger 40 nye rakettforskere

Ny Snecma-kontrakt

Den ferskeste kontrakten ble tegnet med franske Snecma for et par måneder siden.

Kongsbergbedriften skal levere lavtrykks turbinhus til Snecmas nye motor Silvercrest.

Motoren lanseres på skroget på en Cessna og skal i første omgang gi framdrift til den kommende forretningsjeten Citation Longitude.

Ifølge flyprodusenten vil SC-2C-motoren være 15 prosent mer effektiv enn dagens motorer med tilsvarende skyvekraft.

Den første delen leveres fra Kongsberg i juli, mens selve flyet etter planen skal leveres fra slutten av 2017.

Les også:

Elektrisk BMW blir prisgunstig